اينوڊائيزنگ ايلومينيم جا حصاهڪ عام مٿاڇري جو علاج آهي جيڪو انهن جي سنکنرن جي مزاحمت، استحڪام ۽ جمالياتيات کي وڌائي ٿو.اسان جي شيٽ ميٽل ۽ سي اين سي مشيننگ جي پيداوار جي مشق ۾، ايلومينيم جا ڪيترائي حصا اينوڊائيز ڪرڻ جي ضرورت آهي، ٻئيايلومينيم شيٽ ميٽل حصا۽ايلومينيم سي اين سي مشيني حصا. ۽ ڪڏهن ڪڏهن گراهڪ کي ڪنهن به نقص کان سواءِ مڪمل ٿيل حصن جي ضرورت هوندي آهي. اهي واضح طور تي نظر ايندڙ رابطي جي پوائنٽن کي قبول نٿا ڪري سگهن جتي ڪو اينوڊائيزنگ ڪوٽنگ نه هجي.

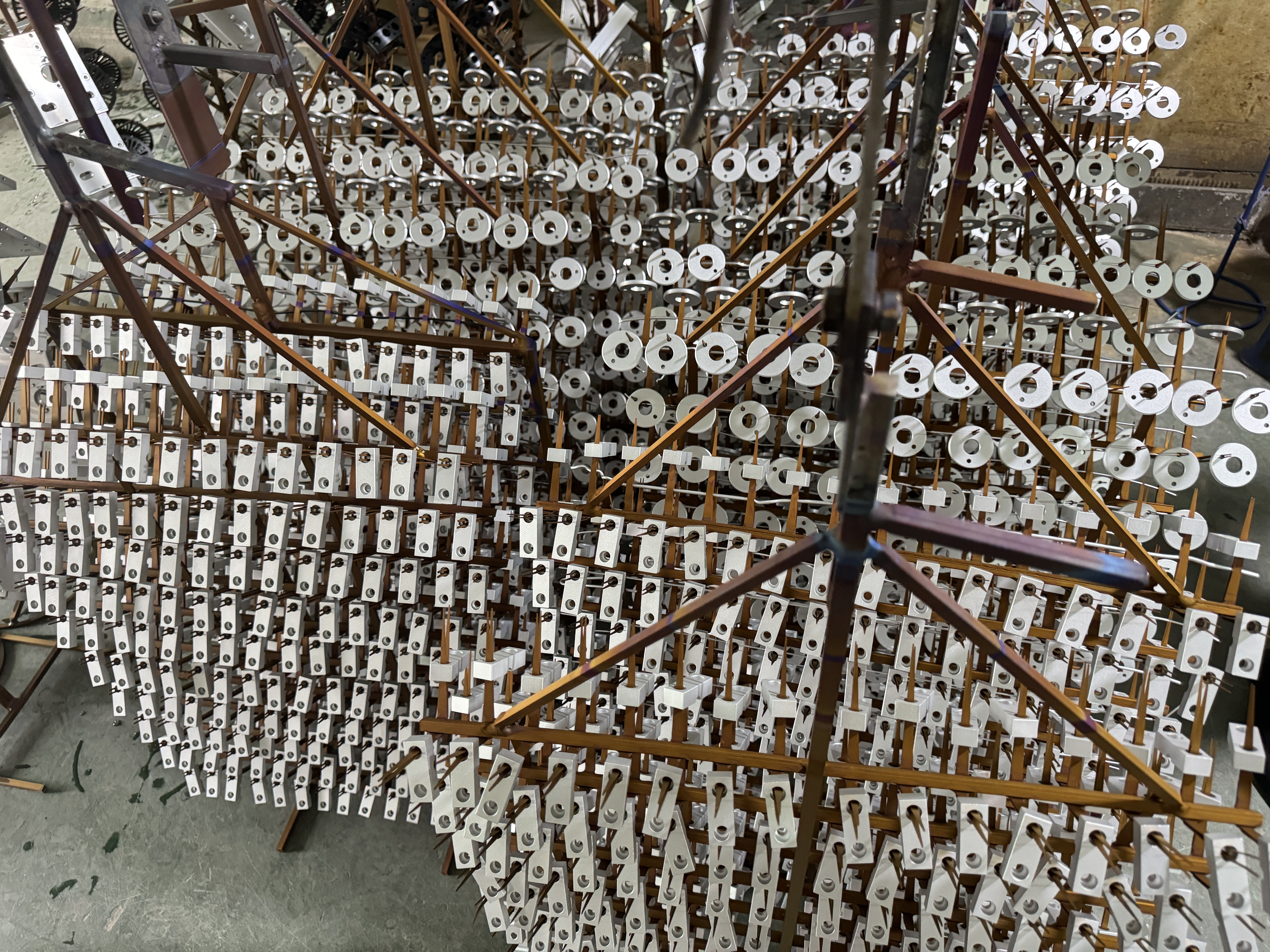

جڏهن ته، دورانايلومينيم اينوڊائيزنگپروسيس، رابطي جا نقطا يا علائقا جتي حصو لٽڪندڙ بریکٹ يا شيلف سان سڌو رابطو ۾ اچي ٿو، انوڊائيزنگ محلول تائين رسائي جي کوٽ جي ڪري مؤثر طريقي سان اينوڊائيز نه ٿي سگهي. هي حد اينوڊائيزنگ عمل جي نوعيت ۽ هڪجهڙائي ۽ مسلسل اينوڊائيزڊ مٿاڇري جي ختم ٿيڻ لاءِ حصي ۽ اينوڊائيزنگ محلول جي وچ ۾ بي رڪاوٽ رابطي جي ضرورت مان پيدا ٿئي ٿي.

جياينوڊائيزنگ عملايلومينيم جي حصن کي اليڪٽرولائيٽ محلول ۾ ٻوڙڻ ۽ محلول مان برقي ڪرنٽ گذرڻ، ايلومينيم جي مٿاڇري تي آڪسائيڊ پرت ٺاهڻ شامل آهي. هي آڪسائيڊ پرت منفرد فائدا فراهم ڪري ٿياينوڊائيزڊ ايلومينيم، جيئن ته بهتر سنکنرن جي مزاحمت، بهتر پائيداري، ۽ رنگ جي رنگ کي قبول ڪرڻ جي صلاحيت.

جڏهن ته، جڏهن حصن کي هينگنگ بریکٹ يا ريڪ استعمال ڪندي اينوڊائيز ڪيو ويندو آهي، رابطي جا نقطا جتي حصو بریکٹ سان سڌو رابطو ۾ اچي ٿو، انوڊائيزنگ محلول کان محفوظ هوندا آهن.تنهن ڪري، اهي رابطي جا نقطا باقي حصي وانگر ساڳئي اينوڊائيزنگ عمل مان نه گذرندا آهن، جنهن جي نتيجي ۾ اينوڊائيزيشن کان پوءِ هينگ اسپاٽ يا نشان پيدا ٿين ٿا.

هن مسئلي کي حل ڪرڻ ۽ معطلي پوائنٽس جي نمائش کي گھٽ ڪرڻ لاءِ، معطلي بريڪٽس جي ڊيزائن ۽ جڳھ تي احتياط سان غور ڪيو وڃي ۽ انوڊائيزنگ کان پوءِ ختم ڪرڻ جي ٽيڪنڪ تي پڻ غور ڪيو وڃي.گھٽ ۾ گھٽ مٿاڇري واري علائقي ۽ اسٽريٽجڪ جڳهه سان معطلي بریکٹ چونڊڻ سان اينوڊائيز ٿيل حصي جي آخري ظاهر تي رابطي جي پوائنٽن جي اثر کي گهٽائڻ ۾ مدد ملندي. ان کان علاوه، پوسٽ اينوڊائيزيشن عمل جهڙوڪ هلڪو سينڊنگ، پالش ڪرڻ، يا مقامي اينوڊائيزنگ ترميمون استعمال ڪري سگھجن ٿيون ته جيئن لٽڪندڙ پوائنٽن جي نمائش کي گهٽائي سگهجي ۽ وڌيڪ يونيفارم اينوڊائيز ٿيل مٿاڇري ختم ٿي سگهي.

ايلومينيم اينوڊائيزنگ جي عمل دوران رابطي جي پوائنٽن کي اينوڊائيز نه ڪرڻ جو سبب هينگنگ بریکٹ يا شيلف جي ڪري جسماني رڪاوٽ آهي. سوچي سمجهي ڊيزائن ۽ فنشنگ حڪمت عملين کي لاڳو ڪندي، ٺاهيندڙ اينوڊائيزڊ ايلومينيم حصن جي مجموعي معيار ۽ ظاهر تي رابطي جي پوائنٽن جي اثر کي گهٽائي سگهن ٿا.

هن مضمون جو مقصد اينوڊائيزڊ سسپنشن بريڪٽس جي چونڊ، لٽڪندڙ پوائنٽس کي گھٽ ڪرڻ لاءِ حڪمت عمليون، ۽ هڪ مڪمل اينوڊائيزڊ مٿاڇري کي يقيني بڻائڻ لاءِ ٽيڪنڪ کي ڳولڻ آهي.

صحيح سسپنشن بریکٹ چونڊيو:

جڏهن اينوڊائيزڊ سسپنشن بریکٹ چونڊيو وڃي، ته هيٺ ڏنل عنصرن تي غور ڪرڻ ضروري آهي:

1. مواد جي مطابقت: پڪ ڪريو ته سسپنشن بریکٹ اهڙي مواد مان ٺهيل آهي جيڪو اينوڊائيزنگ جي عمل سان مطابقت رکي ٿو، جهڙوڪ ٽائيٽينيم يا ايلومينيم. اهو ڪنهن به خراب رد عمل کي روڪي ٿو جيڪو اينوڊائيز ٿيل مٿاڇري جي معيار کي متاثر ڪري سگهي ٿو.

2. ڊيزائن ۽ جاميٽري:معطلي بریکٹ جي ڊيزائن کي حصي سان رابطي جي نقطن کي گھٽ ڪرڻ لاءِ چونڊيو ويو آهي ته جيئن نظر ايندڙ نشان ڇڏڻ جو خطرو گهٽجي وڃي. حصي سان رابطو ڪرڻ لاءِ هموار، گول ڪنارن ۽ گهٽ ۾ گهٽ مٿاڇري واري علائقي سان بریکٹ استعمال ڪرڻ تي غور ڪريو.

3. گرمي جي مزاحمت:اينوڊائيزنگ ۾ اعليٰ گرمي پد شامل آهي، تنهن ڪري سسپنشن بريڪٽ کي گرميءَ کي برداشت ڪرڻ جي قابل هجڻ گهرجي بغير وارپنگ يا خراب ٿيڻ جي.

لٽڪندڙ پوائنٽن کي گھٽ ڪريو:

اينوڊائيزڊ ايلومينيم حصن تي لٽڪندڙ داغن جي واقعن کي گهٽائڻ لاءِ، هيٺيون طريقا استعمال ڪري سگهجن ٿا:

1. اسٽريٽجڪ پليسمينٽ: احتياط سان سسپنشن بريڪٽس کي حصي تي رکو ته جيئن پڪ ٿئي ته پيدا ٿيندڙ ڪو به نشان غير واضح علائقن ۾ هجي يا بعد ۾ اسيمبلي يا ختم ڪرڻ جي عمل دوران آساني سان لڪائي سگهجي. ۽ حصن جي مٿاڇري کي بچائڻ لاءِ بريڪٽس مان حصن کي ڪڍڻ وقت پڻ محتاط رهڻ جي ضرورت آهي.

2. ماسڪنگ: نازڪ سطحن يا علائقن کي ڍڪڻ يا بچائڻ لاءِ ماسڪنگ ٽيڪنڪ استعمال ڪريو جتي لٽڪندڙ نقطا ٿي سگهن ٿا. ان ۾ خاص ٽيپ، پلگ يا ڪوٽنگ استعمال ڪرڻ شامل ٿي سگھي ٿو ته جيئن مخصوص علائقن کي سسپنشن بریکٹ سان رابطي کان بچائي سگهجي.

3. مٿاڇري جي تياري: اينوڊائيز ڪرڻ کان اڳ، ڪنهن به باقي لٽڪندڙ پوائنٽن کي لڪائڻ يا ملاڻ ۾ مدد لاءِ مٿاڇري جي علاج يا مٿاڇري جي علاج کي لاڳو ڪرڻ تي غور ڪريو. حصو جي مجموعي نظر ۾.

هڪ مڪمل اينوڊائيزڊ ختم کي يقيني بڻايو:

اينوڊائيزنگ کان پوءِ، حصي کي ڪنهن به باقي معطلي پوائنٽس لاءِ معائنو ڪرڻ گهرجي ۽ ضرورت مطابق اصلاحي ڪارروائي ڪئي وڃي. ان ۾ پوسٽ پروسيسنگ ٽيڪنڪ شامل ٿي سگھي ٿي جهڙوڪ هلڪو سينڊنگ، پالش ڪرڻ يا مقامي اينوڊائيزنگ ترميمون ڪنهن به خامين جي نمائش کي ختم ڪرڻ يا گھٽ ڪرڻ لاءِ.

خلاصو، مقرر ٿيل بریکٹس سان ايلومينيم حصن تي هڪ بي عيب اينوڊائيزڊ ختم حاصل ڪرڻ لاءِ بريڪٽ جي چونڊ، اسٽريٽجڪ جڳهه، ۽ پوسٽ اينوڊائيزيشن انسپيڪشن ۽ ريفائنشنگ عملن تي احتياط سان غور ڪرڻ جي ضرورت آهي. انهن طريقن کي لاڳو ڪرڻ سان، ٺاهيندڙ هينگنگ پوائنٽس جي موجودگي کي گهٽائي سگهن ٿا ۽ يقيني بڻائي سگهن ٿا ته اينوڊائيزڊ حصا اعليٰ معيار ۽ جمالياتي معيارن تي پورا لهن ٿا.

پوسٽ جو وقت: مئي-20-2024