شيٽ ميٽل موڙڻ هڪ عام پيداواري عمل آهي جيڪو مختلف حصن ۽ شين کي ٺاهڻ لاءِ استعمال ڪيو ويندو آهي. هن عمل ۾ ڌاتو جي شيٽ کي طاقت سان خراب ڪرڻ شامل آهي، عام طور تي پريس بريڪ يا ساڳي مشين استعمال ڪندي. هيٺ ڏنل شيٽ ميٽل موڙڻ واري عمل جو هڪ جائزو آهي:

1. مواد جي چونڊ: پهريون قدمڌاتو جي چادر جو موڙعمل مناسب مواد چونڊڻ آهي. شيٽ ميٽل جي موڙ لاءِ استعمال ٿيندڙ سڀ کان عام مواد ۾ اسٽيل، ايلومينيم ۽ اسٽينلیس سٹیل شامل آهن. ڌاتو جي چادر جي ٿولهه پڻ موڙ جي عمل کي طئي ڪرڻ ۾ هڪ اهم عنصر هوندي. HY Metals تي، اسان گراهڪن پاران بيان ڪيل مواد استعمال ڪندا آهيون.

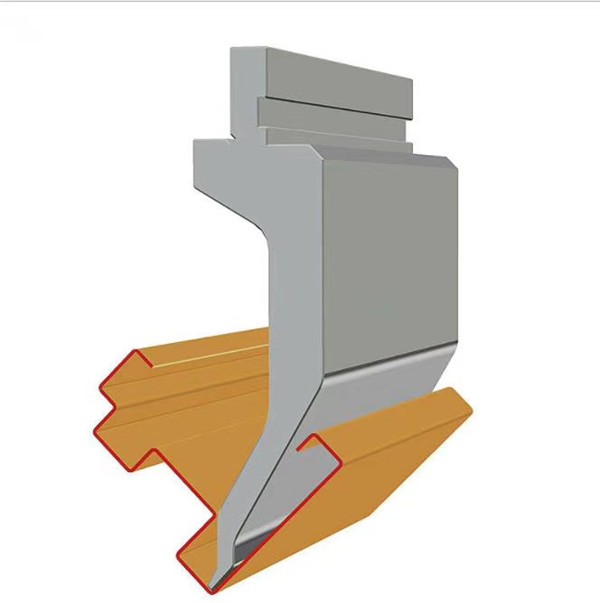

2. اوزار جي چونڊ:ايندڙ قدم موڙيندڙ آپريشن لاءِ مناسب اوزار چونڊڻ آهي. اوزار جي چونڊ موڙ جي مواد، ٿلهي ۽ پيچيدگي تي منحصر آهي.

شيٽ ميٽل موڙڻ واري عمل دوران صحيح ۽ اعليٰ معيار جي موڙ حاصل ڪرڻ لاءِ صحيح موڙيندڙ اوزار چونڊڻ تمام ضروري آهي. موڙيندڙ اوزار چونڊڻ وقت هتي ڪجهه اهم غور آهن:

2.1 مواد جو قسم ۽ ٿولهه:پليٽ جي مواد جو قسم ۽ ٿلهي موڙيندڙ اوزارن جي چونڊ تي اثر انداز ٿيندي. اسٽينلیس سٹیل جهڙين سخت شين کي مضبوط اوزارن جي ضرورت ٿي سگهي ٿي، جڏهن ته ايلومينيم جهڙين نرم شين کي مختلف اوزارن جي ضرورت ٿي سگهي ٿي. ٿلهي شين کي موڙيندڙ قوتن کي برداشت ڪرڻ لاءِ مضبوط اوزارن جي ضرورت ٿي سگهي ٿي.

2.2 موڙ زاويه ۽ ريڊيس:گهربل موڙ زاويه ۽ ريڊيس گهربل اوزار جي قسم جو تعين ڪندا. مخصوص موڙ زاويه ۽ ريڊيسي حاصل ڪرڻ لاءِ مختلف ڊائي ۽ پنچ جو مجموعو استعمال ڪيو ويندو آهي. تنگ موڙ لاءِ، تنگ پنچ ۽ ڊائيز جي ضرورت ٿي سگهي ٿي، جڏهن ته وڏي ريڊيسي کي مختلف اوزار سيٽنگن جي ضرورت هوندي آهي.

2.3 اوزار جي مطابقت:پڪ ڪريو ته توهان جيڪو موڙيندڙ اوزار چونڊيو آهي اهو پريس بريڪ يا موڙيندڙ مشين سان مطابقت رکي ٿو. اوزار صحيح سائيز ۽ قسم جا هجڻ گهرجن مخصوص مشين لاءِ ته جيئن مناسب آپريشن ۽ حفاظت کي يقيني بڻائي سگهجي.

2.4 اوزارن جو مواد:موڙيندڙ اوزارن جي مواد تي غور ڪريو. سخت ۽ زميني اوزار اڪثر ڪري درست موڙ لاءِ ۽ عمل ۾ شامل قوتن کي برداشت ڪرڻ لاءِ استعمال ڪيا ويندا آهن. اوزارن جي مواد ۾ ٽول اسٽيل، ڪاربائيڊ، يا ٻيا سخت مصر شامل ٿي سگهن ٿا.

2.5 خاص گهرجون:جيڪڏهن موڙيل حصي ۾ خاص خاصيتون آهن، جهڙوڪ فلانج، ڪرل، يا آفسيٽ، ته پوءِ انهن خاصيتن کي صحيح طور تي حاصل ڪرڻ لاءِ خاص اوزارن جي ضرورت پئجي سگهي ٿي.

2.6 مولڊ جي سار سنڀال ۽ عمر:سار سنڀال جي گهرجن ۽ عمر تي غور ڪريوموڙيندڙ سانچو. معياري اوزار گهڻو وقت تائين رهڻ جو امڪان آهي ۽ گهٽ بار تبديل ڪيا ويندا آهن، جنهن سان ڊائون ٽائيم ۽ خرچ گهٽجي ويندا آهن.

2.7 ڪسٽم ٽولز:منفرد يا پيچيده موڙيندڙ گهرجن لاءِ، ڪسٽم ٽولنگ جي ضرورت پئجي سگھي ٿي. مخصوص موڙيندڙ ضرورتن کي پورو ڪرڻ لاءِ ڪسٽم ٽولز ٺاهي ۽ تيار ڪري سگھجن ٿا.

موڙيندڙ اوزار جي چونڊ ڪرڻ وقت، اهو ضروري آهي ته ڪنهن تجربيڪار اوزار فراهم ڪندڙ يا ٺاهيندڙ سان صلاح ڪجي ته جيئن اهو يقيني بڻائي سگهجي ته چونڊيل اوزار مخصوص موڙيندڙ ايپليڪيشن ۽ مشين لاءِ مناسب آهي. ان کان علاوه، ٽولنگ جي قيمت، ليڊ ٽائيم، ۽ سپلائر سپورٽ جهڙن عنصرن تي غور ڪرڻ سان باخبر فيصلو ڪرڻ ۾ مدد ملندي.

3. سيٽ اپ ڪريو: هڪ ڀيرو مواد ۽ مولڊ چونڊيو وڃي ٿو، پريس بريڪ جو سيٽ اپ انتهائي اهم آهي. ان ۾ بيڪ گيج کي ترتيب ڏيڻ، شيٽ ميٽل کي جاءِ تي ڪلمپ ڪرڻ، ۽ پريس بريڪ تي صحيح پيرا ميٽرز مقرر ڪرڻ شامل آهن، جهڙوڪ موڙ جو زاويه ۽ موڙ جي ڊيگهه.

4. موڙڻ جو عمل:هڪ ڀيرو سيٽ اپ مڪمل ٿي ويندو آهي، موڙڻ جو عمل شروع ٿي سگهي ٿو. پريس بريڪ ڌاتو جي چادر تي زور لاڳو ڪري ٿو، جنهن جي ڪري اهو خراب ٿي وڃي ٿو ۽ گهربل زاويه تي موڙي ٿو. آپريٽر کي صحيح موڙڻ واري زاويه کي يقيني بڻائڻ ۽ ڪنهن به خرابي يا مادي نقصان کي روڪڻ لاءِ عمل جي احتياط سان نگراني ڪرڻ گهرجي.

5. معيار تي ضابطو:موڙڻ واري عمل مڪمل ٿيڻ کان پوءِ، موڙيل ڌاتو پليٽ جي درستگي ۽ معيار جي جانچ ڪريو. ان ۾ موڙ جي زاوين ۽ طول و عرض جي تصديق ڪرڻ لاءِ ماپڻ جا اوزار استعمال ڪرڻ، انهي سان گڏ ڪنهن به خامي يا خامين جي لاءِ بصري طور تي معائنو ڪرڻ شامل ٿي سگھي ٿو.

6. موڙڻ کان پوءِ آپريشن:حصي جي مخصوص گهرجن تي مدار رکندي، موڙڻ واري عمل کان پوءِ اضافي آپريشن جهڙوڪ ٽرمنگ، پنچنگ، يا ويلڊنگ ڪري سگهجن ٿا.

مجموعي طور تي،ڌاتو جي چادر جو موڙڌاتو جي ٺاھڻ ۾ هڪ بنيادي عمل آهي ۽ مختلف قسم جي شين کي ٺاهڻ لاءِ استعمال ڪيو ويندو آهي، سادي بریکٹس کان وٺي پيچيده هائوسنگ ۽ ساخت جي حصن تائين. صحيح ۽ اعليٰ معيار جي موڙ کي يقيني بڻائڻ لاءِ عمل کي مواد جي چونڊ، ٽولنگ، سيٽ اپ، ۽ معيار جي ڪنٽرول تي محتاط ڌيان ڏيڻ جي ضرورت آهي.

پوسٽ جو وقت: جولاءِ 16-2024